-

详细信息

一、设备参数动态优化:精细 “绣花” 降成本

- 实时监测是基础:对于现有的四大废气处理系统,精准掌握设备实时运行状态至关重要。企业要为它们加装或升级高精度传感器,比如在 SDS 脱硫区域,换上灵敏度更高的二氧化硫浓度探测器,在 SCR 脱硝环节,配备能精确感知氮氧化物细微变化的检测仪。这些 “智能眼” 时刻紧盯废气成分动态,为后续精准调控提供依据,就像给设备运行装上了精准 “导航仪”。

- 动态调整参数:有了实时数据,就得让它发挥大作用。以布袋除尘为例,依据实时监测到的粉尘浓度、颗粒大小变化,灵活调整布袋清灰周期。当粉尘浓度飙升,适当缩短清灰间隔,防止布袋堵塞,确保通风顺畅,维持稳定的除尘效率;一旦粉尘量回落,相应延长清灰周期,减少布袋不必要的磨损,延长使用寿命。同样,在 SCR 脱硝系统中,根据烟气温度、氮氧化物含量波动,实时微调氨气喷射量和换热器旁通阀开度,确保氨氮摩尔比精准适配,避免氨气浪费,把脱硝成本控制在*低。

二、设备维护精益管理:防 “病” 于未然省大钱

- 制定个性化维保计划:不同企业的废气处理设备,因其运行工况、使用年限、设备品牌等差异,“脾气秉性” 各不相同。要深入分析自家设备的特点,为每个系统量身定制维护保养计划。像余热回收系统的换热器,如果经常处理高温且含腐蚀性杂质的烟气,那就得加密检查频次,重点关注换热管腐蚀、结垢情况,提前安排清洗或修复;对于 SCR 脱硝的催化剂,依据其活性衰减规律,定期检测活性,适时采用再生技术或提前更换,确保脱硝效率不打折。

- 预防性维护是关键:摒弃传统的 “故障 - 维修” 被动模式,转为主动出击。利用设备运行数据积累与分析,预测潜在故障。例如,通过监测布袋除尘系统的运行阻力变化趋势,一旦阻力曲线出现异常上扬,预示着布袋可能堵塞、清灰系统故障或风机风量异常,及时排查处理,避免设备 “罢工” 带来的停工损失和高额维修成本,让设备始终保持 “健康活力”。

三、能源回收再利用:变废为宝创效益

- 余热巧利用:企业现有的余热回收系统往往还有很大的节能潜力可挖。探索将回收的热量进行多级利用,除了预热进入脱硫、脱硝系统的工艺介质,降低系统启动能耗,还可考虑冬季用于厂区供暖,或者为邻近车间的生产工艺提供热源。比如,将余热引入周边车间的烘干环节,替代原本的电加热或蒸汽加热,既减少了额外的能源采购成本,又提升了整体能源利用效率,实现一举多得。

- 物料回收复用:布袋除尘收集的粉尘、脱硫产物等物料,别轻易当 “废品” 扔掉。分析粉尘成分,如果含有未反应的脱硫剂或催化剂,经过精细筛选、处理后,部分可回用于相应系统,减少耗材采购开支。脱硫产物如硫酸钠,若达到一定纯度,探索与相关企业合作,实现资源化外销,从成本支出项转为收益创造点,开辟新的经济效益增长点。

-

四、人员技能升级赋能:操作降损耗

- 针对性培训提升素养:操作人员的技能直接影响设备运行成本。针对现有设备,组织员工开展专项培训,深入学习设备的*新操作技巧、故障诊断与应急处理方法。例如,在 SDS 脱硫系统培训中,详细讲解不同工况下脱硫剂的*佳调配比例,以及如何通过观察设备运行声音、温度变化等细节,提前预判可能出现的故障;在 SCR 脱硝培训里,强化氨逃逸防控技术、氨气泄漏应急处置等知识要点,让员工技能与时俱进,减少因操作不当引发的设备损耗、物料浪费。

- 激励创新促优化:鼓励一线操作人员在日常工作中发现设备优化点,提出并实施小改进。设立创新奖励机制,对成功降低设备能耗、延长设备寿命、提升处理效果的创新举措给予表彰与奖励。比如,操作人员通过调整布袋除尘脉冲清灰系统的脉冲宽度和间隔时间,显著提升清灰效果,降低压缩空气消耗,为企业节省运行成本,这种来自基层的智慧,往往能带来意想不到的降本成效。

-

您可能感兴趣

-

上海湛流环保工程有限公司

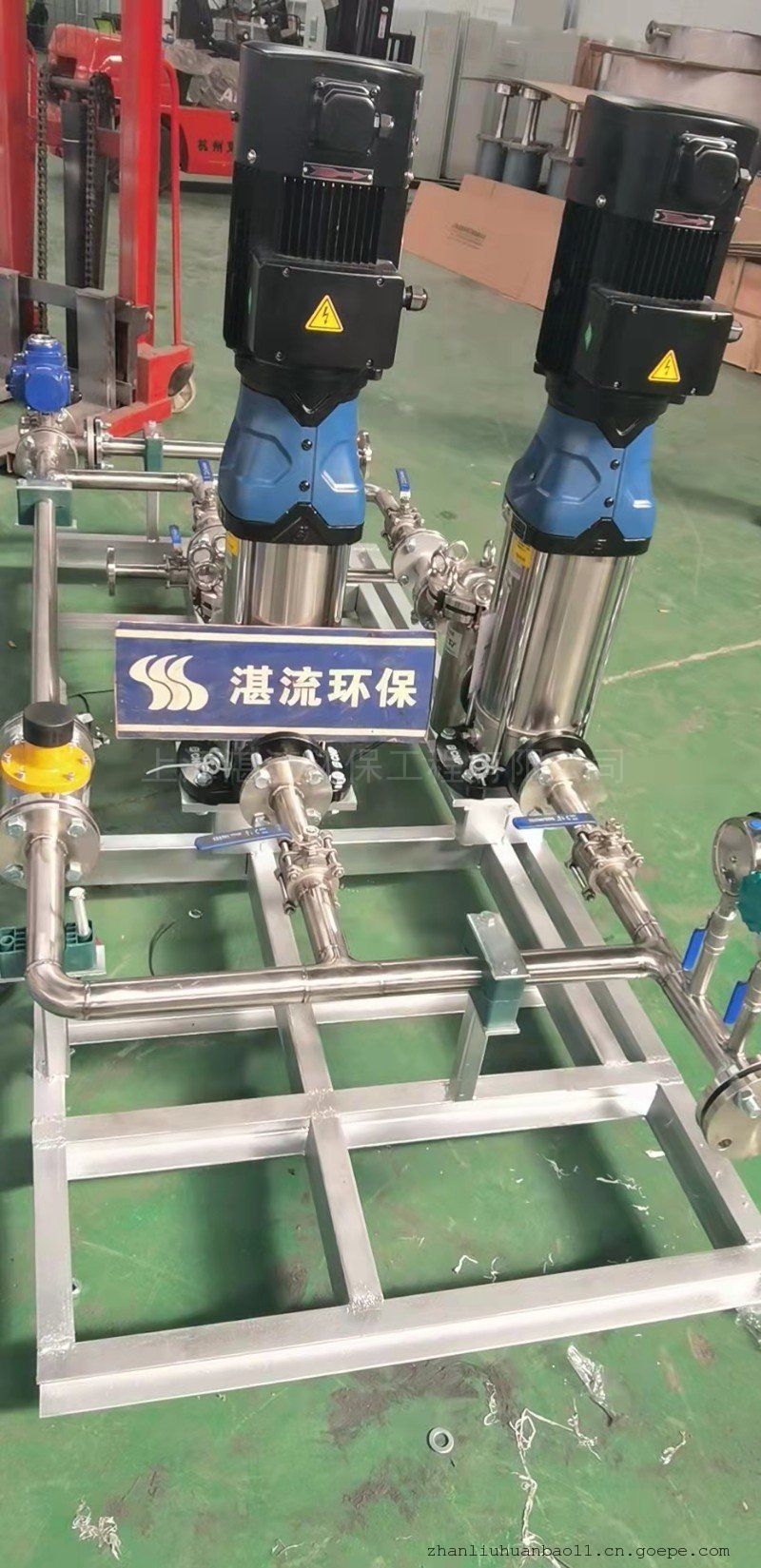

脱硫、脱硝工程,配套环保设备有SNCR脱硝模块、SCR脱硝模块、SCR吹灰器、脱硝喷枪、烟气调制降温喷枪、废液焚烧喷枪、活性炭喷射系统、干法脱硫/脱硝系统

上海湛流环保工程有限公司 地址: 上海市嘉定区马陆镇丰年路985号内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。