-

详细信息

🔥 一、优化热源利用,降低能耗

-

替代高成本热源

-

优先采用燃气加热或回收锅炉尾部烟气余热(通过GGH换热)替代电加热,减少燃料费用27。

-

利用GGH预热空气至600℃以上,降低热解炉加热负荷,同时减轻后续管道腐蚀风险2。

-

-

热能回收设计

-

增设余热锅炉或换热器,回收高温烟气热能用于预热尿素溶液或厂区供热,提升综合能效7。

-

🌪️ 二、改善流场均匀性,防止结晶堵塞

-

优化喷枪布局

-

喷枪沿热解炉周向均匀布置(如4~6支喷枪伸入炉内1/3D~1/4D位置),避免局部低速区形成尿素结晶46。

-

提高压缩空气压力至≥0.65MPa,增强雾化效果,减少液滴团聚9。

-

-

流场模拟与结构改造

-

通过CFD模拟优化热解炉入口导流装置,消除漩涡(如案例中改造后温差从50℃降至10℃以内)9。

-

采用旋流入口设计,确保热气与雾化尿素顺向充分混合,延长停留时间至分解4。

-

🌡️ 三、精准控制关键参数

-

温度调控

-

热解炉入口温度稳定在600℃±20℃,出口温度维持370~390℃,避免低于350℃导致副产物积聚,或高于650℃加剧腐蚀611。

-

通过前馈-反馈控制逻辑(如PI参数整定),快速响应稀释风流量、尿素溶液流量等干扰因素5。

-

-

溶液与风量管理

-

尿素溶液浓度控制在40%~50%,浓度过高易结晶,过低增加蒸发能耗6。

-

根据负荷调节稀释风量,保障氧量适中,减少不热解副产物(缩二脲、三聚氰胺等)712。

-

🛠️ 四、智能运维与技术创新

-

自动化监测系统

-

安装温度、压力、压差传感器实时监测热解炉状态,设置压差报警阈值(如>200Pa提示堵塞风险)912。

-

应用DCS系统自动调节喷氨量、加热功率,实现高效低耗运行10。

-

-

防堵技术创新

-

采用高声强声波解堵技术(如可调频声源布置于热风烟道),破坏结晶沉积结构,减少停机清洗频次13。

-

定期水冲洗喷枪及管道,结合在线加热伴热防止夜间或低负荷时溶液结晶912。

-

⚙️ 五、设备选材与维护优化

-

耐腐蚀材料应用

-

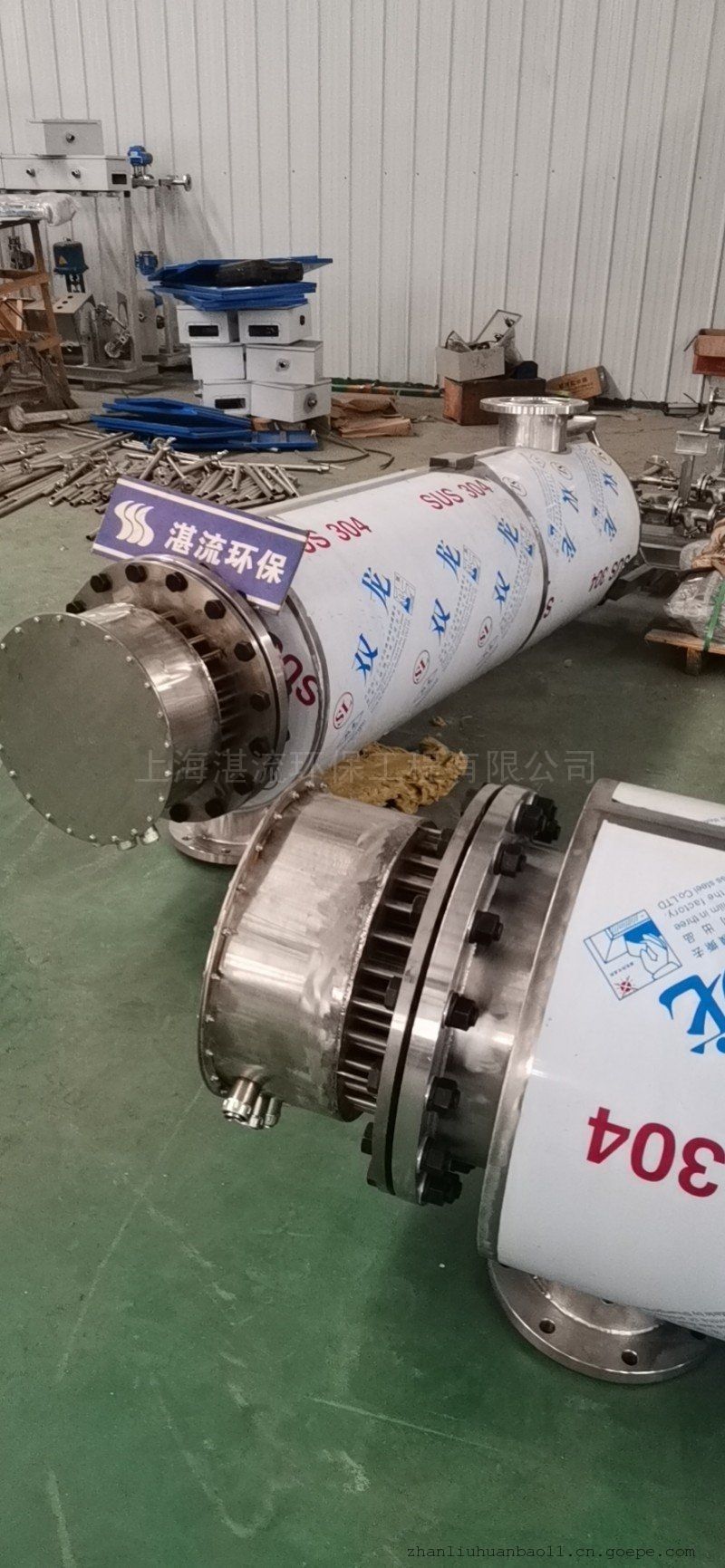

计量分配装置采用304SS不锈钢,热解炉出口管道可使用碳钢(因低温段腐蚀风险低)6。

-

-

预防性维护机制

-

每季度检查燃烧器稳定性、电加热元件老化情况,及时更换故障部件(电加热器寿命约6~12个月)711。

-

年度大修时清理热解炉内壁及喷枪积碳,校验温度测点准确性912。

-

案例效果:某电厂通过GGH余热回收+喷枪布局优化,尿素热解能耗降低35%,年节约燃料成本超百万元,结晶堵塞频次下降90%27。

通过上述措施,可在保障安全性的前提下(尿素热解无需压力容器),显著提升热解效率并降低运维成本。需注意:优化需结合机组实际运行数据动态调整,避免通用方案导致的局部不适配问题

-

-

您可能感兴趣

-

上海湛流环保工程有限公司

脱硫、脱硝工程,配套环保设备有SNCR脱硝模块、SCR脱硝模块、SCR吹灰器、脱硝喷枪、烟气调制降温喷枪、废液焚烧喷枪、活性炭喷射系统、干法脱硫/脱硝系统

上海湛流环保工程有限公司 地址: 上海市嘉定区马陆镇丰年路985号内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。